Wie Storopack bei temperaturgeführten Verpackungen mit der Rover Plast punktet:

Perfect Protective Packaging – für jede Ware den passenden Schutz liefern – das ist Motto des weltweit tätigen Familienunternehmens Storopack mit Hauptsitz in Metzingen. Das Unternehmen ist in zwei Geschäftsbereiche gegliedert: Molding und Packaging. Die Werkstoffe EPS, EPO und EPP sind quasi die DNA des Geschäftsbereichs Molding. Am Standort Langenau dreht sich alles um EPS und EPO. Plant Manager Dr. Andreas Bleier konkretisiert: „Wir gehören zur Molding Division, stellen hier technische Formteile und Schutzverpackungen in Formteilautomaten her. Ein weiteres Standbein sind seit sechs Jahren temperaturgeführte Verpackungen für die Pharma- und Lebensmittelindustrie.“

Die Nachfrage nach den temperaturgeführten Verpackungen (TCP für temperature controlled packaging) ist groß. Mit ihnen ist es möglich, Lebensmittel oder Medikamente bei genau definierte Temperaturprofilen zu transportieren. Die TCP aus Langenau bestehen in der Regel aus einer Außenhülle aus EPS oder EPP mit innenliegende Passiv-Kühlakkus. Diese Kühlakkus sorgen dafür, dass das gewünschte Temperaturfenster eingehalten wird. Das Temperaturprofil sämtlicher TCP-Lösungen testet das Unternehmen in hauseigenen Kühl- und Klimakammern und lässt die Verpackungen für die jeweilige Anwendung zertifizieren.

Kleinere TCP-Lösungen bestehen aus EPP-Formteilen. Der Verpackungsspezialist hat sich jedoch etwas Neues ausgedacht: eine temperaturgeführte Verpackung mit Innenabmessungen, die eine Europalette aufnehmen kann, den sogenannten Palettenshipper. Mit dieser Lösung ist es möglich, ein Temperaturfenster zwischen 2°C und 8°C über fünf Tage einzuhalten. Der Vorteil liegt laut Andreas Bleier auf der Hand: „Unsere Kunden können ihre Medikamente auf der Europalette in die Verpackung legen, müssen nichts mehr umpacken. Für den Transport größerer Mengen als Luftfracht ist das ideal.“

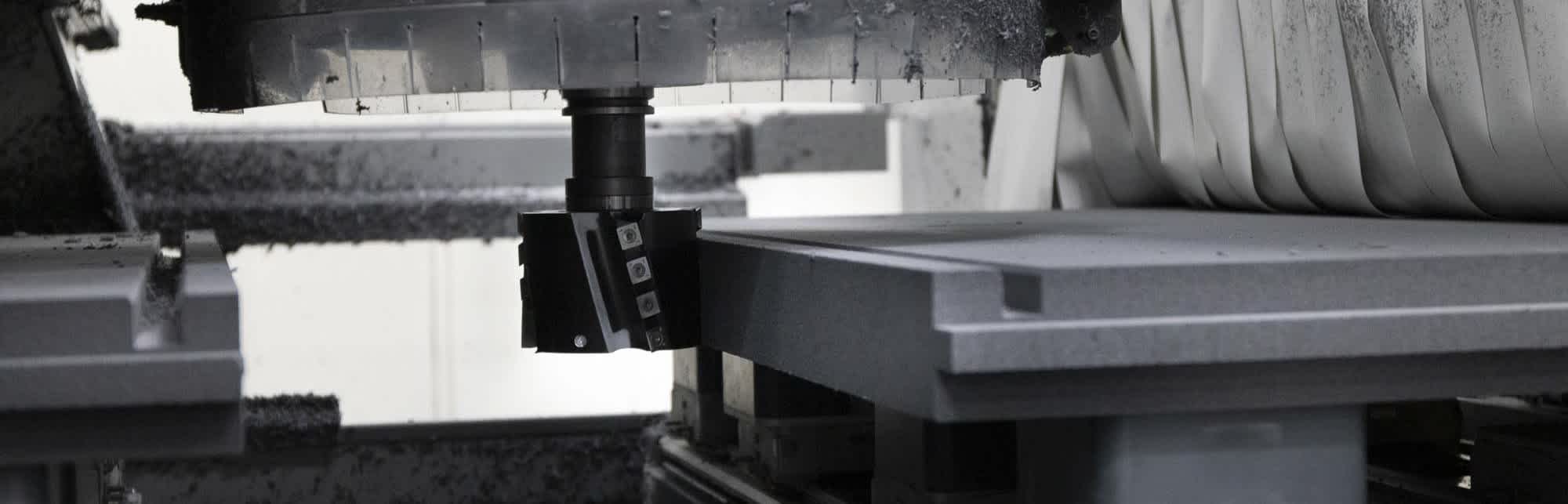

Autarker Fräsprozess

Die neue TCP besteht aus XPS, also extrudierter PS-Plattenware, mit Abmessungen von 3.080 x 1.180 x 70 mm, welche das Unternehmen extern zukauft. Die Plattengröße ist so bemessen, dass aus einer Platte entweder zwei Deckel, Böden, zwei längere oder drei kürzere Seitenteile der TCP-Box entstehen. Dadurch gibt es außer den Spänen keinen Verschnitt. Die Langenauer haben kräftig investiert. Haben sie die einzelnen Elemente für die neue TCP in Europalettengröße bis November 2022 extern fertigen lassen, geschieht dies inzwischen in den eignen Hallen. Da ist eine 5-Achs-CNC-Berarbeitungsmaschine von Biesse, die Rover Plast B, eingezogen – integriert in eine Linie mit 3-Achs-Roboter zum Be- und Entladen sowie zum Abstapeln der gefrästen Elemente. Die neue Maschine verfügt über acht Konsolen, die die XPS-Platten mittels Vakuums fixieren. Die Anlage besitzt eine Säge und 33 weitere Werkzeugplätze, von denen Storopack sechs für Bohrwerkzeuge und Fräsen plus Säge nutzt. Die entstehenden Späne saugt die Anlage ab und führt sie in eine Presse. Zu kleinen Zylindern verdichtet gelangen sie im Anschluss in den Recyclingprozess des Rohmaterialherstellers. Es handelt sich hierbei um einen geschlossenen Recyclingkreislauf.

Sobald der Roboter die CNC mit einer Platte beladen hat, schneidet diese mit der Säge die Platte in gleiche Teile. Dann fahren die acht Konsolen etwas auseinander und separieren so die zu bearbeitenden Platten in zwei bis drei getrennte Arbeitsbereiche, damit sie sich rundum bearbeiten lassen. Nacheinander arbeitet die Anlage nun die entstandenen einzelnen Platten ab. Nach und nach zeichnen sich Nut und Feder für die spätere Verbindung der einzelnen Elemente sowie die Eckverbindungen ab. Rund acht Minuten dauert die Bearbeitung, dann kommt das nächste Element an die Reihe.

Zufrieden erklärt Andreas Bleier: „Wir sind keine Frässpezialisten, und wir wollten eine Serienmaschine, die sich schon auf dem Markt bewährt hat, keine Kinderkrankheiten mehr hat und die weitgehend autark arbeiten kann. Die Anlage, bestehend aus der CNC Rover B und dem Roboter Syncro, ist eine Gesamtlösung von Biesse und besitzt eine einheitliche Steuerungstechnik. Das ist wichtig, denn die Anlagen müssen für die Mitarbeitenden leicht bedienbar sein. Da brauchen wir einheitliche Standards. Das ist in Zeiten fehlender Fachkräfte wichtig.“ Die CNC arbeitet dank der Automatisierung rund 2,5 Stunden autark. Das verschafft dem Personal Luft, um sich anderen Aufgaben zu widmen.

Die gefrästen Platten wandern im nächsten Schritt in die Montage. Entlang der gefrästen Klebehilfslinien der Stirnseiten tragen die Mitarbeitenden zunächst PU-Kleber auf und fixieren so Vakuuminfusions-Paneele auf den gefrästen Einzelelementen. Die Paneele sorgen für Stabilität und verbessern die Isolationseigenschaften. Im Anschluss stellt die Mitarbeiterin das Bauteil auf einen Spezialtisch, der mit Hilfe von Laserstrahlen anzeigt, an welchen Stellen die Schienen für die Kühlakkus aufgeklebt werden müssen. Bleier erläutert: „Der Kleber härtet innerhalb von 24 Stunden durch Luftfeuchte aus. Die ist bei uns in der Produktion durch den Dampf, den wir für unsere Formteilautomaten benötigen, hoch genug.“

Nach 24 Stunden verarbeiten die Montage-Experten die einzelnen Elemente zum finalen Palettenshipper. Künftig soll im Gesamtprozess mehr Automatisierung in Form einer Handlingseinheit einziehen. Andreas Bleier macht klar: „Wir bilden den Prozess Schritt für Schritt zunächst manuell ab, lernen, verbessern und automatisieren. Inzwischen läuft die Produktion des Palettenshippers flüssig, und der Vakuumgreifer ist bestellt. Das entlastet die Mitarbeitenden, denn ich muss nicht ständig zwei Personen für die Montage abstellen.“

Unter Dampf

Bei einem Blick in die Produktion zeigt sich, dass das „neue Baby“, der gefräste Palettenshipper, nur einen Bruchteil der erzeugten Waren ausmacht. Mit insgesamt 19 Formteilautomaten dominiert eindeutig die Herstellung von Bauteilen aus Partikelschaum. Das EPS-Granulat erhält der Betrieb in Oktabins und schäumt es in der Vorschäum-Anlage mit Hilfe von Dampf vor. Das im Granulat enthaltene Treibmittel lässt dieses zu kleinen Perlen expandieren. Nach dem Vorschäumen gelangen die Perlen über die Materialverteilung in Silos. Bleier konkretisiert: „Wir wiegen jeden Schuss aus dem Vorschäumer, bevor das Material ins Silo geht.“