Attraverso questo articolo potrai scoprire cosa s’intende per alesatura e quali sono le tipologie e gli utensili più adatti per questo tipo di lavorazione. Inoltre, ti aiuteremo a individuare la migliore tecnologia per mettere in pratica tale processo.

Definizione e scopo

L’alesatura, lavorazione meccanica di asportazione del truciolo eseguita per ottenere fori di grande precisione, è una tra le più diffuse lavorazioni di finitura eseguita delle tecnologie utensili. Vediamo nel dettaglio in cosa consiste questa operazione e qual è il suo scopo principale.

Definizione di alesatura

L'alesatura è un processo di lavorazione meccanica utilizzato per ottenere delle superfici interne precise e regolari all'interno di un pezzo grezzo. Questo processo, svolto a mano grazie all’utilizzo degli alesatori, o a macchina, tramite l’utilizzo di un’alesatrice azionata manualmente o automaticamente, è spesso eseguito per migliorare la finitura della superficie dei materiali lavorati, le dimensioni interne e la forma di fori o cavità in vari materiali, come legno, metallo, materie plastiche.

Scopo dell’alesatura

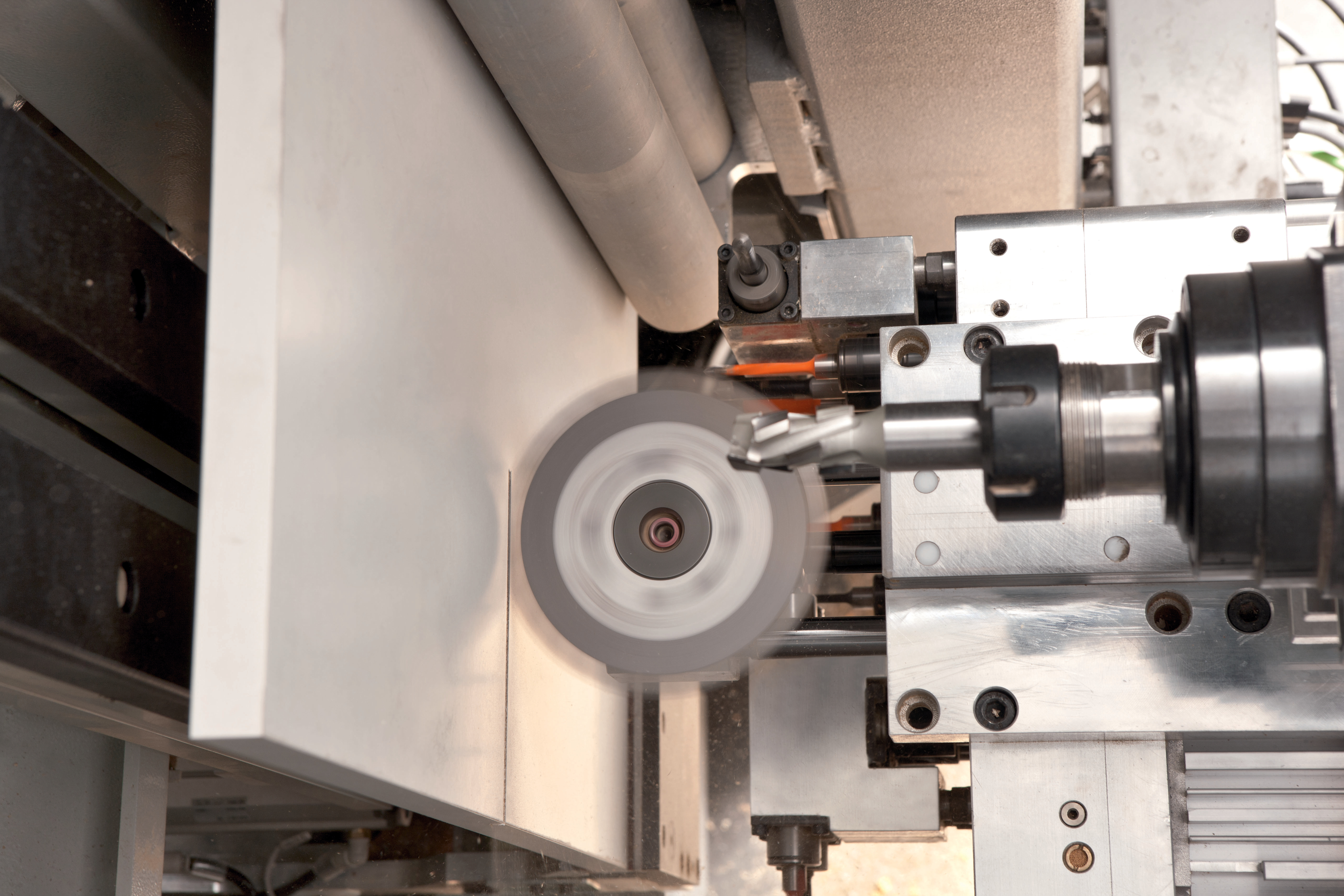

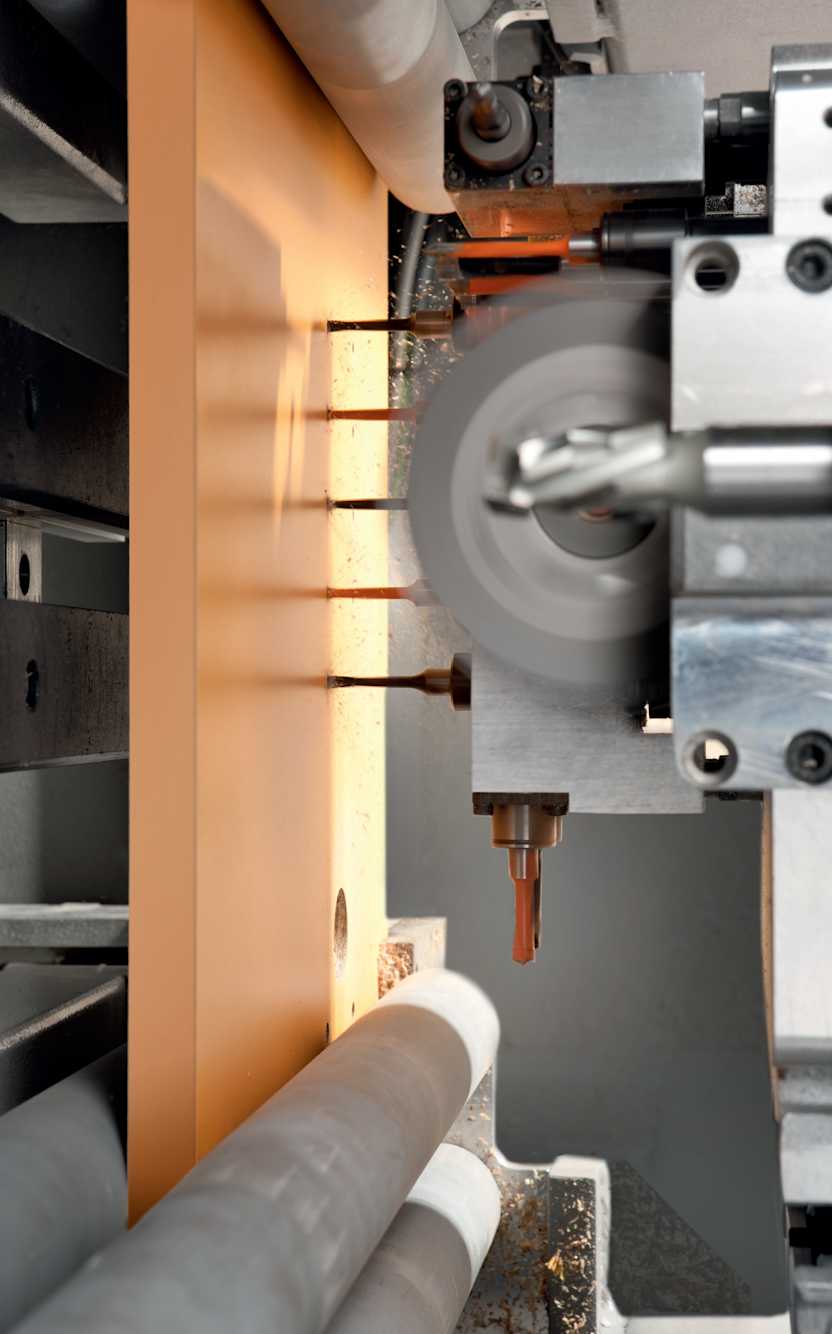

Durante il processo di alesatura, un utensile di taglio rotante, chiamato alesatore, viene fatto ruotare e avanzare all'interno del pezzo grezzo. L'alesatore può essere montato su una macchina alesatrice che esegue il movimento di taglio in modo controllato. Questo processo può essere utilizzato anche per correggere l’assialità e il diametro dei fori, e di modificare e rettificare le superfici interne creando fori di elevata qualità con tolleranze molto precise, fondamentali in molti settori industriali, basti pensare per esempio ai settori dell'aerospace e dell’automotive.

Simulazione di alesatura

Per mezzo di un software, è possibile visualizzare e simulare le alesature pianificate: considerando le variabili e i parametri coinvolti nell’operazione, le condizioni esistenti e i requisiti richiesti dal processo, è possibile simulare attraverso un processo virtuale, l’intera attività di alesatura. Il fine della simulazione è poter prevedere i risultati, evitando così eventuali errori. Le fasi di una simulazione partono con la modellazione CAD del pezzo da lavorare, la selezione degli strumenti e dei parametri di taglio; segue quindi la simulazione di alesatura, l’analisi dei risultati da cui deriva poi l’ottimizzazione dei processi e la verifica del rispetto dei requisiti impostati.

Tipi di alesatura

L’alesatura, come anticipato, può avvenire in due modi: tramite un macchinario o manualmente. La scelta tra una o l’altra tipologia dipende da diversi fattori, come la complessità del lavoro, le specifiche richieste, la precisione necessaria e la quantità di pezzi da lavorare. Vediamo quindi di seguito le caratteristiche delle due tipologie di lavorazione e come funziona ciascun processo.

Alesatura manuale

L’alesatura a mano prevede l’utilizzo di utensili caratterizzati dalla parte iniziale più allungata, il che semplifica l’avvio del processo, permettendo un’entrata più immediata nel foro. L’alesatore manuale è multi-tagliente poiché permette che la distribuzione dello sforzo di taglio avvenga su tutti i denti e centra automaticamente l’interno del foro.

Alesatura a macchina

L’alesatura che avviene per mezzo di una macchina utensile consiste nell’esecuzione del processo tramite un macchinario industriale su cui gli alesatori hanno invece un corpo più piccolo con la parte iniziale ristretta (rispetto agli utensili manuali), assicurando alta precisione nell’individuare il foro da lavorare.

Utensili per l'alesatura

Gli utensili utilizzati per l'alesatura, progettati per rimuovere il materiale in eccesso all'interno di un foro, possono essere di diversi tipi di utensili di alesatura, ognuno progettato per specifiche applicazioni. La scelta del migliore utensile dipende da diversi fattori quali ad esempio le specifiche esigenze della lavorazione, come le dimensioni del foro, le tolleranze richieste, il materiale utilizzato. Distinguiamo due tipologie di utensili entrambi fondamentali per fare in modo che i fori siano conformi ai requisiti impostati: gli alesatori e gli alesametri.

Alesatori

Gli alesatori, utilizzati per migliorare la precisione dimensionale, la concentricità e la finitura superficiale dei fori, possono avere lama singola, lama multipla, possono essere espansibili, regolabili, a mandrino, a testa rotante, a diamante o CBN (Nitruro di Boro Cubico), e altri, ognuno adatto a specifiche applicazioni.

Alesametri

Gli alesametri, strumenti utilizzati per misurare le dimensioni e la precisione di un foro precedentemente sottoposto al processo di alesatura, sono disponibili in diverse forme e possono essere a cuscinetto a rulli, a tampone, telescopici, alesametri a tre punti, ecc. Il loro utilizzo è quindi successivo a quello degli alesatori per verificare con precisione che l’alesatura sia stata eseguita in modo conforme alle specifiche di progettazione.

Parametri di lavorazione

Svolgendo operazioni di alesatura, è importante considerare diversi parametri di lavorazione come, ad esempio, la profondità del taglio, la velocità di avanzamento, il regime di rotazione, la lunghezza dell’utensile e molti altri. Approfondiamo di seguito i tre principali parametri: la profondità di taglio, la velocità di avanzamento e il regime di rotazione.

Profondità di taglio

Questo parametro si riferisce alla profondità dell’utensile all’interno del pezzo lavorato durante il processo di alesatura: in particolare si riferisce alla distanza percorsa dall'alesatore all'interno del pezzo. Questa profondità è una delle variabili chiave che influenzano le dimensioni e la forma del foro risultante. La scelta della profondità di taglio dipende da diversi fattori come il diametro del foro desiderato, il materiale utilizzato, il tipo di utensile, le condizioni della macchina (stabilità, potenza e rigidità della struttura), obiettivi di finitura superficiale. Solo bilanciando questi fattori potrai ottenere la profondità di taglio desiderata.

Velocità di avanzamento

La velocità di avanzamento fa riferimento alla velocità con cui l’utensile si muove all’interno del pezzo durante il processo di lavorazione. Anche relativamente a questo parametro bisogna considerare diversi fattori come il diametro del foro e il materiale utilizzato, la profondità di taglio e la velocità di rotazione, le condizioni della macchina, il tipo di utensile e gli obiettivi di finitura superficiale impostati.

Regime di rotazione

Questo parametro indica invece il modo in cui un'operazione di alesatura viene eseguita in termini di velocità di rotazione della punta di taglio dell'utensile o dell'alesatore. Strettamente dipendente dai fattori elencati precedentemente, la velocità di rotazione può influenzare a sua volta la finitura superficiale, la durata dell’utensile, la precisione di lavorazione.

Applicazioni dell’alesatura

Le applicazioni dell’alesatura possono prevedere la lavorazione di fori di precisione, fori con tolleranza dimensionali strette e fori con finiture superficiali elevate, vediamo queste tre tipologie nel dettaglio.

Alesatura di fori di precisione

Questa tipologia di lavorazione, diffusa in diversi settori industriali in cui è richiesta una precisione elevate nelle dimensioni e nella finitura superficiale del foro come l’automotive e l’aerospace, nonché l’industria meccanica e dipende dai parametri principali illustrati precedentemente come la selezione degli utensili, il taglio, il controllo dimensionale, la rigidezza della macchina, il materiale utilizzato.

Alesatura di fori con tolleranze dimensionali strette

L’alesatura di fori con tolleranze dimensionali strette, anch’essa diffusa in settori industriali che richiedono componenti di alta qualità come l’automotive e l’aerospace, consiste nella lavorazione dei fori tenendo in considerazione la definizione delle tolleranze dimensionali e sulla finitura superficiale. Anche questa tipologia, come la precedente, dipende dalla selezione degli utensili, dal taglio, dal controllo dimensionale, dalla rigidezza della macchina, dal materiale utilizzato.

Alesatura di fori con finiture superficiali elevate

Se si desidera realizzare fori con finiture superficiali elevate bisogna utilizzare utensili di alta qualità, impostando una velocità di taglio appropriato in base alla tipologia di materiale lavorato (solitamente se la velocità di taglio è meno elevata, la finitura può essere migliore), controllando spesso le dimensioni del foro durante il processo e monitorando la temperatura (per evitare deformazioni termiche).

In ogni ambiente di lavoro è importante rispettare i requisiti specifici di sicurezza e le linee guida messe in atto al fine di rendere le operazioni e i processi sicuri. In particolare, i rischi di infortunio sono correlati a cadute, urti, cadute del materiale, contatto con organi in movimento di macchine e attrezzature o parti taglienti, impigliamenti e trascinamenti con gli organi di lavoro, proiezioni di trucioli durante la lavorazione e contatti con apparecchiature elettriche. Tra le misure di prevenzione e protezione si richiede la pulizia dei pavimenti e delle aree di lavoro, nonché l’ordine dei luoghi e l’adeguatezza della luce; a questo si aggiungono specifiche misure, procedure e istruzioni operative per l’attrezzaggio di impianti e macchine e per tutte le operazioni di manutenzione. Infine è necessario rispettare tutti gli obblighi di indossare indumenti e protezioni adatte, di dotare l’ambiente di lavoro di segnaletica di sicurezza e il divieto a persone non autorizzate.

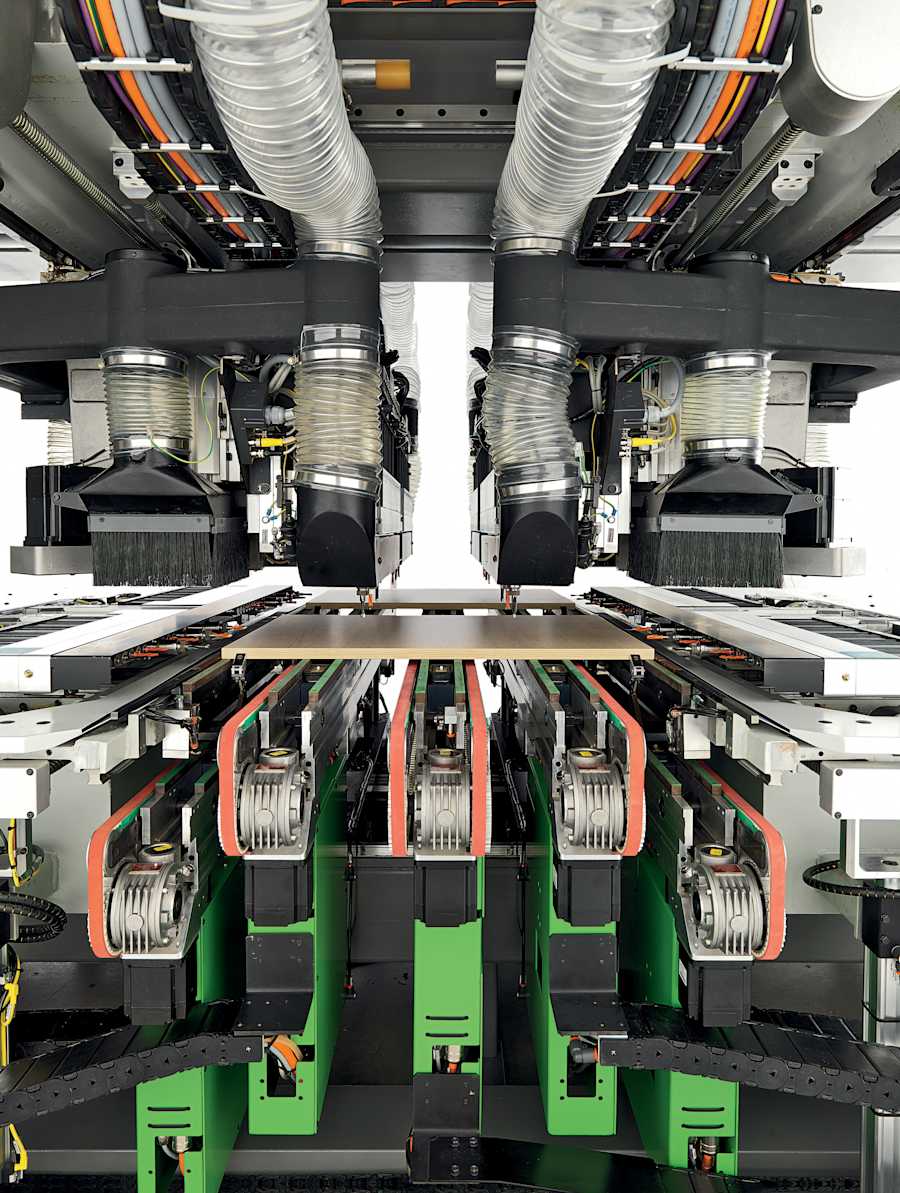

La scelta della giusta macchina CNC per l'alesatura dipende da diversi fattori che devono essere considerati in base alle esigenze specifiche della produzione. In Biesse ti offriamo a gamma di foratrici offrono una vasta scelta che soddisfa tutte le esigenze di produzione: tecnologie all’avanguardia per forare, fresare, pantografare e inserire ferramenta, su pannelli di diverse dimensioni. Contattaci per scoprire le foratrici e inseritrici più adatte alle tue esigenze.