La lavorazione di foratura, realizzata mediante l’asportazione del truciolo, consente di realizzare diverse tipologie di fori grazie all’utilizzo di un utensile rotante e traslante in direzione assiale.

Leggendo questo articolo potrai conoscere i diversi tipi di foratura meccanica, i suoi vantaggi, le applicazioni della foratura su svariati materiali e quali sono i macchinari più adatti alle tue esigenze di produzione.

Definizione e significato di foratura meccanica

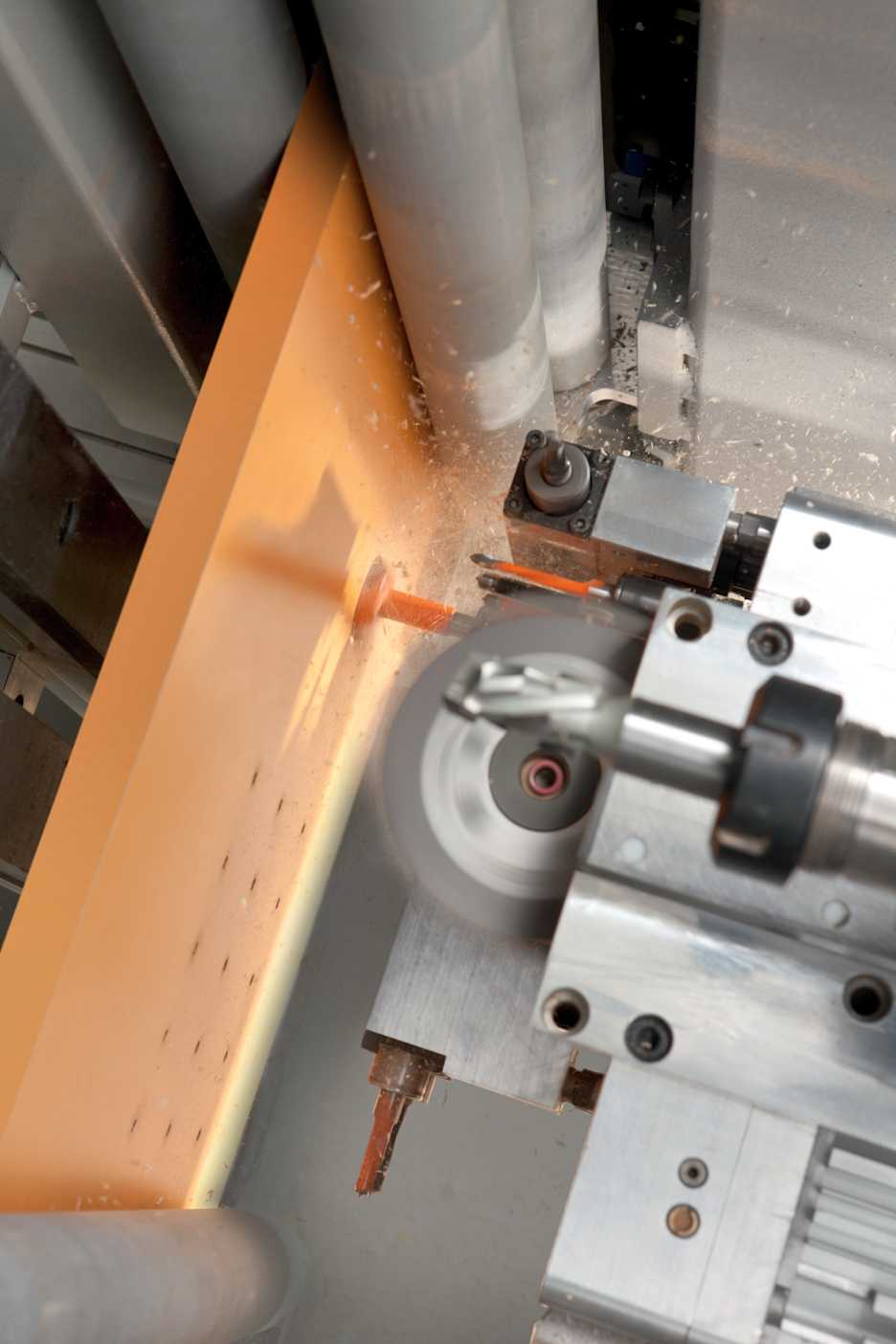

La foratura meccanica è un processo di lavorazione dei materiali in cui viene creato un foro mediante l'uso di utensili da taglio appositi. Questa operazione è comunemente eseguita su materiali come metalli, plastica e legno. Il processo di foratura può prevedere l'utilizzo di strumenti come trapani, punte da trapano o macchinari specializzati per eseguire il taglio e rimuovere materiale in eccesso, creando così il foro desiderato. Le caratteristiche specifiche del processo di foratura possono variare a seconda del materiale da lavorare, delle dimensioni e delle specifiche del foro richiesto.

Le tipologie di macchine per la foratura meccanica

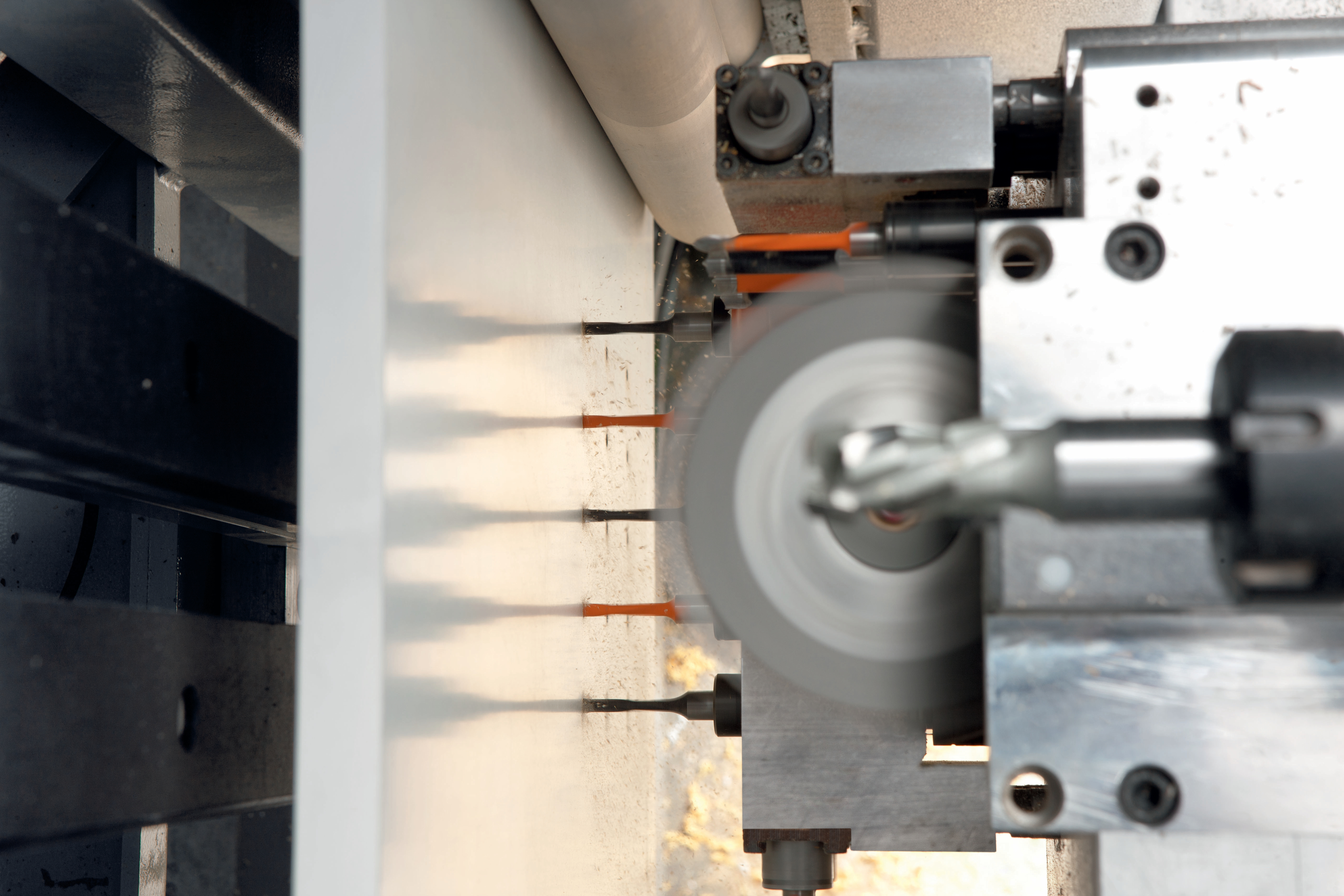

La foratura può essere eseguita su differenti tipologie di macchine, ognuna delle quali progettata per soddisfare specifiche esigenze di lavorazione, come la dimensione del pezzo, dalla precisione richiesta e da quanto una produzione sia personalizzata o di massa. In particolare, tra le tecnologie destinate alla lavorazione di foratura vi sono trapani e foratrici, macchine caratterizzate dalla presenza di uno o più mandrini, e centri di lavoro che, a differenza dei trapani e delle foratrici, i quali si possono muovere solo lungo l’asse del mandrino, possono invece lavorare anche mentre eseguono spostamenti lungo altre direzioni.

I materiali che possono essere forati

La lavorazione di foratura può coinvolgere diversi materiali utilizzati in molteplici settori industriali, dal settore edile e da costruzione, dalla produzione meccanica al settore del mobile e molti altri; tra i materiali sui quali più comunemente si esegue la foratura, possiamo elencare:

il legno (massello, compensato e truciolato);

il metallo (l’acciaio, l’alluminio, l’acciaio inossidabile, il rame e l’ottone)

i materiali compositi (come i materiali plastici rinforzati, compositi avanzati a matrice polimerica e a base di carbonio, la fibra di vetro);

i materiali ceramici.

I diversi tipi di foratura meccanica

Esistono diverse tipologie di foratura meccanica, ciascuno adatto alle specifiche esigenze di lavorazione e materiali utilizzati. Di seguito possiamo considerare le tipologie di foratura più diffuse.

Il foro cilindrico passante

Il foro cilindrico passante è ricavato attraverso l’intero spessore del pezzo, da una superficie fino a quella opposta. Viene realizzato generalmente per ragioni funzionali, ad esempio per creare una cavità in cui far passare cavi elettrici.

Il foro cilindrico cieco

A differenza del foro cilindrico passante, il foro cilindrico cieco non attraversa la superficie lavorata completamente, ma si limita ad una foratura parziale del pannello, pur mantenendo un fondo di forma circolare. Si ricorre a questa tipologia di foratura meccanica per fissare ad esempio gli sportelli di un mobile o per assemblare i componenti di una stessa struttura.

Il foro con svasatura

Un foro svasato ha una forma cilindrica per quasi tutta la sua lunghezza, ma all’imboccatura presenta un piccolo tratto a tronco di cono. La svasatura può essere cieca o passante. Viene realizzato soprattutto per motivi funzionali, ad esempio per ospitare la testa tronco-conica di una vite, così che rimanga a filo della superficie.

Il foro con lamatura

Il foro con lamatura è caratterizzato da un diametro maggiore all’imboccatura che si presenta sempre di forma cilindrica. In questo caso l’esigenza è alloggiare un bullone, sempre allo scopo di lasciarlo “a filo” della superficie del pezzo.

Il foro conico

Come si può facilmente intuire, il foro conico, il quale si differenzia dalle tipologie precedenti, presenta pareti inclinate per tutta la sua lunghezza.

Il foro a profili multipli

Il foro a profili multipli infine viene realizzato tramite un’unica lavorazione in cui però si alternano tratti di tipologia e diametro diversi (conici e cilindrici di diverse dimensioni).

I vantaggi della foratura meccanica

La foratura meccanica presenta diversi vantaggi, i quali la rendono una delle tipologie maggiormente diffuse in molti settori ed applicazioni industriali. Consideriamo i tre principali vantaggi elencati di seguito:

Versatilità

La foratura meccanica presenta il vantaggio di essere versatile in quanto può essere utilizzata lavorando una vasta gamma di materiali, tra cui metalli, plastica, legno, compositi e altri. Questa capacità consente alle aziende di adattarsi facilmente a diverse esigenze di produzione senza dover investire in macchinari specifici per ogni tipo di materiale. Le macchine per la foratura inoltre possono gestire una varietà di dimensioni, di forme e profili permettendo quindi di produrre componenti con fori di diversi diametri e profondità.

Efficienza

L’efficienza nella foratura è garantita da una riduzione dei tempi di lavorazione in quanto questa tipologia di lavorazione consente di eseguire rapidamente e con precisione fori nei materiali. Questo si traduce in un aumento della produttività complessiva delle operazioni di produzione, in una maggiore capacità di rispondere alla domanda del mercato e di soddisfare le scadenze di consegna e infine in una riduzione dei costi di produzione.

Rapidità

Infine, la foratura ha il vantaggio della rapidità, generata non solo dall’efficienza (grazie alla riduzione dei tempi di lavorazione, dei costi di produzione e quindi grazie all’aumento della produttività) ma anche dalla capacità di questa lavorazione di essere versatile. Questo vantaggio è quindi strettamente correlato ai due vantaggi precedenti e garantisce una maggiore capacità di adattamento alle esigenze della domanda e, di conseguenza, un miglioramento della competitività.

Applicazioni della foratura meccanica

La foratura meccanica prevede molteplici applicazioni su altrettante tipologie di materiali, come i metalli, i materiali polimeri e compositi e il legno. Vediamo nel dettaglio l’applicazione della foratura sui seguenti materiali.

Foratura di metalli

La foratura dei metalli può essere eseguita su una vasta gamma di materiali come l’acciaio, l’alluminio, il rame, e l’ottone. L’acciaio, ad esempio, è uno dei metalli più comunemente forati soprattutto nei settori dell’industria automobilistica e dell’edilizia. La foratura dell’alluminio, metallo leggero ma robusto, è diffusa nei settori dell’aeronautica, dell’elettronica e dell’automotive, e può essere eseguita con facilità. Richiede tuttavia un’attenzione particolare per evitare la deformazione del materiale. Il rame e l’ottone, sottoposti alla foratura principalmente per realizzare conduttori elettrici, componenti di riscaldamento e strumenti musicali, richiedono un adeguato sistema di raffreddamento per evitare il surriscaldamento e la deformazione.

Foratura di plastiche

La foratura della plastica è una lavorazione diffusa in diversi settori, inclusi l'automotive, l'elettronica, l'industria medicale, l'edilizia e i materiali maggiormente utilizzati in questi settori sono il Polietilene (PE), il Polipropilene (PP), il Polistirolo (PS), il Polivinilcloruro (PVC), il Policarbonato (PC), il Poliammide (Nylon), il Polietilentereftalato (PET) e il Polimetilmetacrilato (PMMA). Nel forare i materiali plastici è importante scegliere con attenzione gli utensili e le punte di taglio per evitare scheggiature e deformazione dei materiali, al fine di non compromettere la qualità e la precisione della lavorazione.

Foratura di legno

Forare il legno è un’attività comune e fondamentale nel settore del mobile e dell’arredamento, utile per assemblare pezzi di legno e fissare ferramenta come cerniere, maniglie e viti, nelle attività di costruzione, per creare aperture per finestre, porte e passaggi per cavi e tubi, ed infine nella falegnameria artistica, nell’arte del restauro, al fine di realizzare sculture e opere d’arte in legno. Grazie all’utilizzo di tecnologie e attrezzature adatte al lavoro che dobbiamo realizzare, è possibile eseguire fori di diverse tipologie e dimensioni.

Foratura di altri materiali

Tra gli altri materiali che possono essere forati, possono rientrare i materiali ceramici, i quali richiedono un’attenzione e cura particolare e l’utilizzo di strumenti adeguati a seconda delle loro particolari caratteristiche. L’applicazione della foratura dei materiali ceramici è particolarmente diffusa nell’industria aerospaziale, biomedica ed elettronica.

Sicurezza nella foratura meccanica

La sicurezza nel lavoro di foratura è di fondamentale importanza per prevenire incidenti, lesioni personali e danni a cose e persone. È bene avviare un percorso di formazione e addestramento sugli operatori in modo che sappiano utilizzare tutte le attrezzature e gli strumenti adatti e applichino le procedure di sicurezza previste. È necessario, inoltre, che le attrezzature di foratura siano controllate regolarmente per garantire il corretto funzionamento, includendo nell’attività di controllo anche la manutenzione preventiva degli strumenti, la sostituzione di parti danneggiate e l’uso di dispositivi di sicurezza (schermi protettivi, caschi, scarpe antiscivolo). Alle attività e procedure appena elencate vanno aggiunte tutte le attività regolarmente previste in ambito di sicurezza come la valutazione dei rischi, piani di emergenza e procedure di evacuazione in caso di incidenti o situazioni pericolose durante il lavoro di foratura, revisioni periodiche per migliorare la sicurezza.

Come scegliere il macchinario per la foratura meccanica CNC più adatto alla tua linea di produzione

All’interno dei processi industriali di lavorazione del legno, soprattutto quello di foratura, come abbiamo visto, richiede la massima precisione, al fine di garantire il perfetto incastro dei vari pannelli. La creazione di fori, asole e cavità necessita di macchinari e competenze adeguate ad eseguire un lavoro a regola d’arte. Entrano quindi in gioco le tecnologie, progettate per aiutare le imprese a svolgere il loro lavoro con precisione e velocità.

Offriamo una gamma completa di foratrici e inseritrici Biesse che possono soddisfare tutte le esigenze di produzione. Scopri l’intera gamma nella sezione dedicata.