当 Biesse 先进的面板检测功能计算出板材尺寸的任何变化时,它将自动重新设置钻孔工具,以确保钻孔位于装配时的正确位置。

即使是最微小的调整,也能帮助定制家具制造商按客户要求提供完美无瑕的成品。

钻孔没有误差

毫米可能是一个很小的测量单位,但在加工厨房、卧室、浴室柜和其他家具的板材时,它却能起到决定性的作用。尤其是在进行钻孔、开孔和开槽等操作时,如果板材在长度或宽度上不完全方正,就会导致钻孔位置偏差。

虽然这种误差在车间里可能不会被发现,但不对齐的孔会在随后的装配阶段造成质量问题。边缘不会齐平,角度不会方正,线条不会平直。这将对整体完成度产生不利影响。

对于以线条简洁和注重细节为卖点的高端家具和定制厨房制造商来说,这些瑕疵是不可接受的,也不利于业务发展。不幸的是,这些缺陷的发生频率超出了大多数制造商的想象。在板材通过生产流程的过程中,会有很多机会让瑕疵在不经意间溜走。

但家具制造商如何才能避免这种情况发生呢?

掌握公差

答案在于了解板材尺寸的公差,并调整下游流程以补偿这些变化。更好的办法是使用立式数控设备,它可以自动适应这些变化。

大多数立式数控设备制造商都会为面板提供某种形式的公差检测装置,但其功能却千差万别。市场上的大多数设备都会测量面板的长度(X),但也有一些设备会选择测量面板的宽度(Y),只有少数设备会考虑面板的宽度(Y),而这对于保证精确钻孔至关重要。

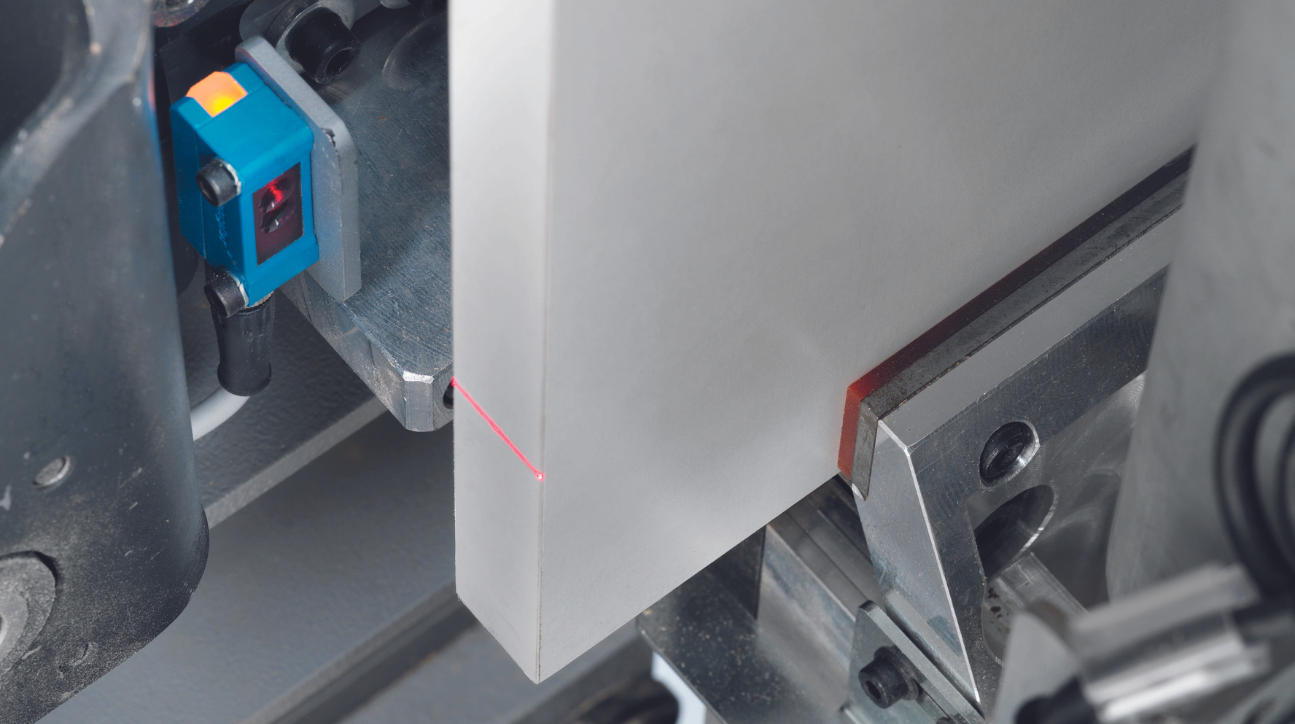

激光精度

Biesse 开发了一种先进的系统,利用激光对面板的 X 轴和 Y 轴进行精确的尺寸检测。这一市场领先的解决方案的独特之处在于,它不仅能识别板材尺寸的变化,还能根据检测到的尺寸自动调整钻孔操作。

加工过程开始时,操作员将板材尺寸输入 CNC 软件。在进料阶段,激光器将测量面板的长度和高度,夹具中的编码器将检测面板的实际厚度。如果测量值大于或小于预期值,系统会提醒操作员注意,并根据这些 “实际 ”测量值自动调整钻孔操作设置。因此,制造商可以确保从钻孔 “中心点 ”到板材边缘的距离符合要求。钻孔操作也可以在参数模式下进行,还可以选择对系统进行编程,使其停止加工,以便在检测到偏差时拆下面板并调整尺寸。

激光测量装置是所有 Biesse Brema加工中心 X 方向的标准配置,Y 方向可作为附加选项。

Z 因子

BiesseBrema EKO 数控加工中心是目前市场上唯一标配 Z 轴公差检测功能的设备。该功能在确保钻孔深度精度方面发挥了重要作用--如果板材比预期的厚,就会导致钻孔深度不够,从而使配件无法与面板表面齐平,尤其是在凸轮孔连接处。安装在设备两个夹具内的编码器可检测面板的实际厚度,并将数据传送给软件,软件会根据实际测量结果进行自我调整,并将反压力系统设置为正确的面板厚度。

双夹具优势

Biesse 在其 EKO 设备上采用双夹具布置来处理板材,这是实现可靠的厚度测量和精确钻孔的关键。此外,这种布置比使用单个夹具或吸力固定面板的系统更加稳定,因为单个夹具或吸力可能会导致板材基准丢失。

此外,双夹具系统比竞争对手的系统更加灵活。夹具可在齿条和小齿轮上独立移动,这在加工长板材时尤为有利,因为在板材通过设备时,可以快速、轻松、精确地调整面板位置。板材越长,设备需要重新夹紧的次数就越少,从而提高了钻孔精度。

以仅使用一个夹具加工衣柜侧板为例:需要进行多少次重新夹紧和面板重新定位操作,这会对钻孔精度产生什么影响?如果使用真空吊舱系统,考虑一下为加工不同尺寸和材料的板材而改变吊舱位置会损失多少时间。Biesse 的双夹具系统为用户提供了灵活性,无需对夹具进行任何调整即可实现批量生产。

齿条和小齿轮布置还有助于保持一贯的精确性能,因为与依赖橡胶滑块的系统不同,不会因长期磨损而导致精度降低。